Dans un environnement industriel où la réactivité, la compétitivité et la fiabilité sont des critères décisifs, le sourcing de fabrication de pièces industrielles est devenu un levier stratégique. Les entreprises doivent pouvoir compter sur des partenaires capables de répondre à leurs besoins de production tout en garantissant la qualité, la disponibilité et la maîtrise des coûts. Pour cela, les notions d’accord cadre, de modularité et de flexibilité jouent un rôle essentiel dans la gestion moderne des approvisionnements industriels.

Les enjeux du sourcing industriel

Le sourcing industriel désigne l’ensemble des actions permettant de sélectionner, qualifier et gérer les fournisseurs de pièces nécessaires à la production. Il ne s’agit plus seulement d’acheter au meilleur prix, mais de bâtir une relation durable fondée sur la performance, la traçabilité et la fiabilité.

Dans un contexte de mondialisation et de fluctuations des marchés, les entreprises cherchent à sécuriser leurs chaînes d’approvisionnement tout en restant agiles. Le sourcing devient alors une composante stratégique de la supply chain. L’objectif est clair : garantir la disponibilité des pièces industrielles tout en optimisant les coûts et les délais.

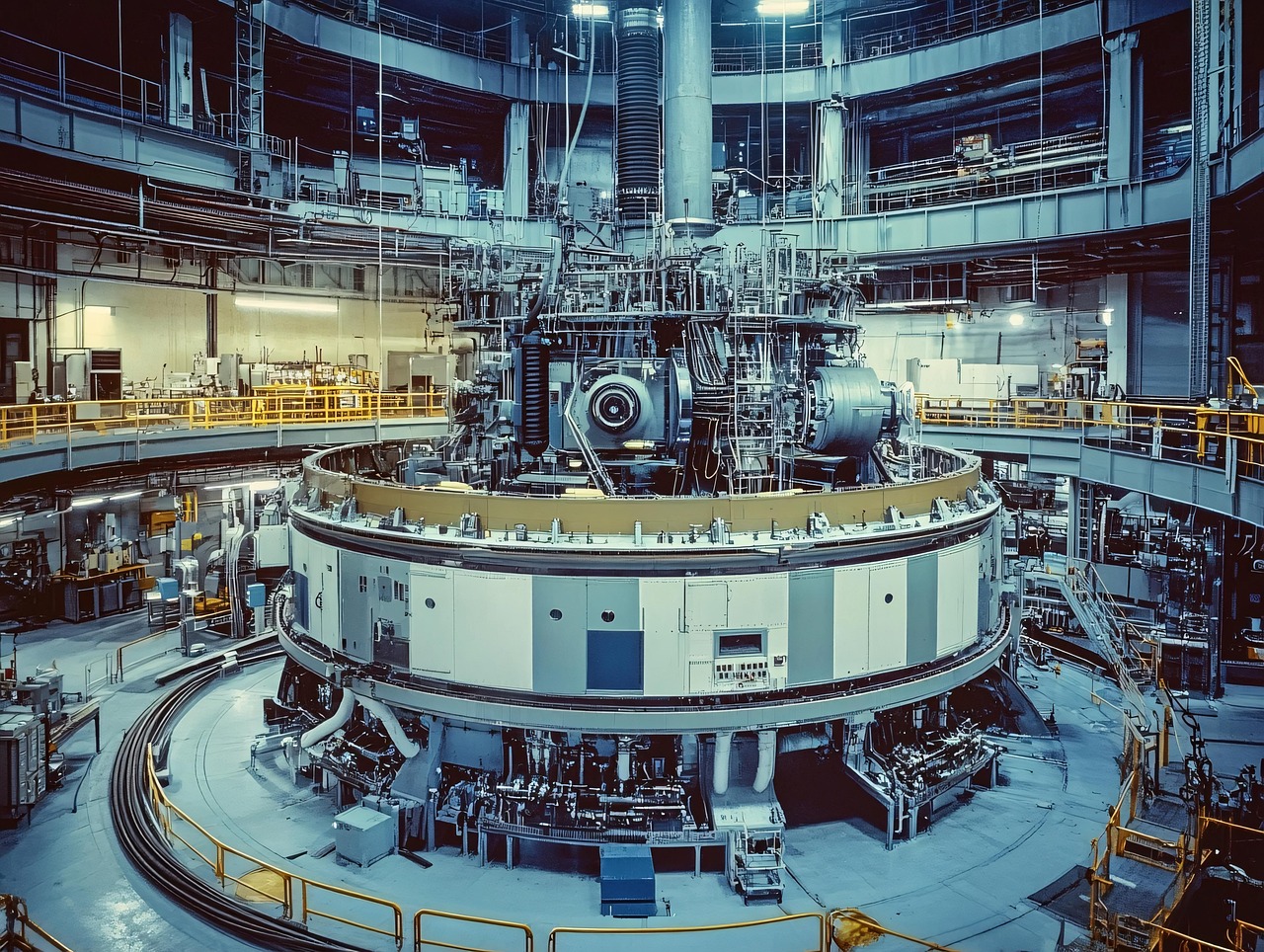

Les secteurs comme l’automobile, l’aéronautique, l’énergie, ou la mécanique de précision sont particulièrement concernés, car leurs exigences de qualité et de continuité de service sont parmi les plus élevées du monde industriel.

L’accord cadre : une relation partenariale à long terme

L’accord cadre est l’un des piliers du sourcing industriel moderne. Il s’agit d’un contrat à long terme conclu entre un client et un ou plusieurs fournisseurs pour la fabrication et la livraison de pièces sur une période donnée. Cet accord fixe les conditions générales : prix, volumes, délais, qualité et modalités logistiques.

L’intérêt de l’accord cadre est double. D’un côté, il assure au client une stabilité des coûts et une garantie de disponibilité des pièces. De l’autre, il permet au fournisseur d’avoir une visibilité sur la demande et de planifier sa production. Cette approche favorise une relation gagnant-gagnant, fondée sur la confiance, la transparence et la performance.

Grâce à l’accord cadre, les entreprises peuvent anticiper leurs besoins, rationaliser les approvisionnements et éviter les ruptures de stock. Cela facilite aussi la gestion administrative, en réduisant le nombre de commandes ponctuelles et les coûts de traitement associés.

La modularité : adapter la production aux besoins réels

La modularité dans le sourcing de fabrication de pièces industrielles correspond à la capacité du fournisseur à adapter sa production aux variations de la demande. Dans un monde industriel où les besoins évoluent rapidement, la flexibilité devient un atout majeur.

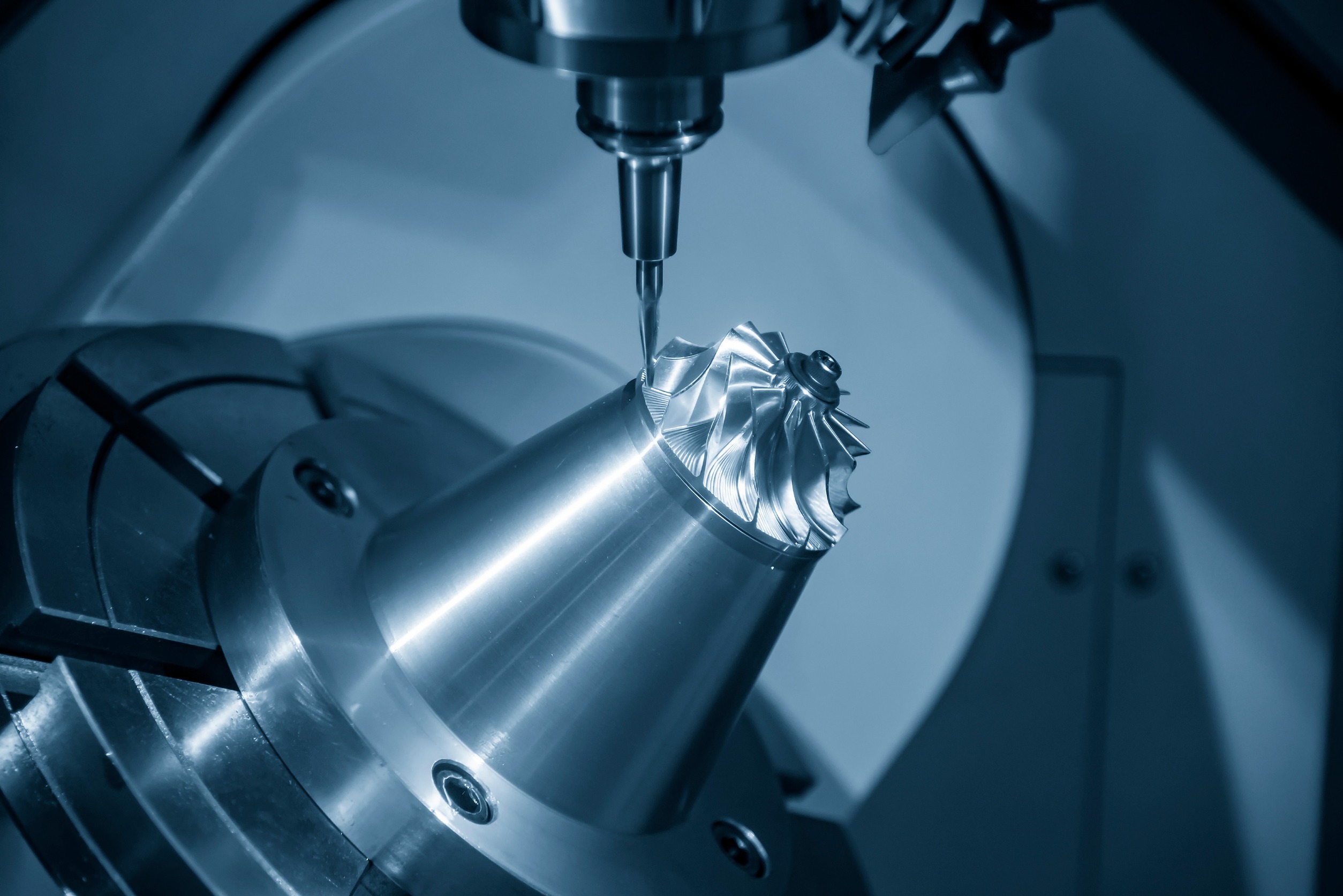

Un fournisseur modulaire est capable de gérer aussi bien les petites séries que les grands volumes, sans compromettre la qualité ni les délais. Cela suppose un parc machine moderne, une organisation agile et des processus bien maîtrisés.

La modularité s’applique également à la gestion des matériaux et des procédés. Par exemple, un fabricant capable de passer d’un usinage acier à une production en aluminium ou en plastique technique démontre une véritable polyvalence industrielle. Cette adaptabilité permet aux clients de diversifier leurs produits sans multiplier les prestataires.

Pour l’entreprise cliente, cette modularité se traduit par une meilleure maîtrise des coûts de production, une réduction des stocks et une plus grande réactivité face aux fluctuations du marché.

La flexibilité : pilier de la performance industrielle

La flexibilité complète la modularité en offrant la capacité d’ajuster rapidement les priorités de production, les délais ou les volumes. Dans le sourcing industriel, un fournisseur flexible est celui qui peut répondre à un besoin urgent, modifier un planning, ou intégrer une nouvelle référence en un minimum de temps.

Cette flexibilité repose sur plusieurs éléments clés :

-

Des processus internes optimisés et digitalisés, permettant un suivi en temps réel des ordres de fabrication.

-

Une communication fluide entre le client et le fournisseur, afin d’ajuster les priorités sans retarder la production globale.

-

Des équipes qualifiées capables de réagir rapidement aux imprévus techniques ou logistiques.

Dans les secteurs à forte exigence comme l’aéronautique ou l’automobile, la flexibilité est un critère de sélection décisif. Elle permet de réduire les temps d’immobilisation, d’assurer la continuité des opérations et de renforcer la compétitivité globale de la chaîne d’approvisionnement.

Le rôle de la digitalisation dans le sourcing industriel

La digitalisation a profondément transformé la gestion du sourcing. Les outils numériques permettent désormais un suivi précis des flux, une communication instantanée et une traçabilité complète des pièces.

Les plateformes collaboratives, les ERP intégrés et les outils de gestion de la qualité facilitent la coordination entre les différents acteurs de la chaîne d’approvisionnement. Grâce à la data, les entreprises peuvent anticiper les ruptures, ajuster les volumes de production et améliorer la visibilité sur les performances fournisseurs.

Les technologies comme l’intelligence artificielle et l’analyse prédictive permettent de détecter les tendances de consommation, d’évaluer les risques et de proposer des ajustements en temps réel. Le sourcing devient ainsi plus proactif et plus résilient face aux aléas économiques ou logistiques.

Les critères pour un sourcing efficace

Un sourcing de fabrication de pièces industrielles performant repose sur plusieurs critères clés.

La qualité des pièces est bien sûr la priorité absolue. Le fournisseur doit être capable de produire conformément aux plans, aux normes et aux exigences fonctionnelles.

La réactivité est tout aussi importante : la capacité à répondre rapidement aux demandes, à fournir des devis précis et à respecter les délais de livraison.

La capacité d’innovation est également un atout. Un bon partenaire industriel ne se contente pas de fabriquer, il propose aussi des solutions d’optimisation, des améliorations techniques ou des alternatives plus économiques.

Enfin, la stabilité financière et logistique du fournisseur est un critère souvent sous-estimé, mais essentiel pour garantir la pérennité de la collaboration.

Les avantages d’un sourcing bien structuré

Mettre en place un sourcing bien organisé offre de nombreux avantages compétitifs.

Il permet d’assurer une sécurité d’approvisionnement en toutes circonstances, d’améliorer la gestion des coûts et de renforcer la qualité globale des produits.

Grâce à une approche modulaire et flexible, les entreprises peuvent s’adapter plus rapidement aux évolutions du marché et aux besoins de leurs clients finaux. L’accord cadre, quant à lui, assure une relation stable et prévisible, limitant les aléas liés aux fluctuations économiques.

Un sourcing maîtrisé contribue directement à la performance industrielle : moins de ruptures, moins de gaspillage, et une production mieux planifiée. Il favorise également une meilleure collaboration entre les différents maillons de la chaîne de valeur.

Vers un sourcing industriel agile et durable

Le sourcing de demain repose sur trois piliers : agilité, innovation et durabilité. Les entreprises cherchent aujourd’hui à établir des partenariats plus intelligents, capables d’intégrer la responsabilité environnementale tout en maintenant un haut niveau de performance.

Les fournisseurs qui investissent dans des procédés écoresponsables, des matériaux recyclables et des chaînes logistiques optimisées gagnent un avantage concurrentiel. Le sourcing industriel devient alors un levier de transformation durable, au service d’une production plus efficace, plus flexible et plus respectueuse de l’environnement.

Dans un monde où la rapidité et la précision sont des atouts stratégiques, maîtriser le sourcing de fabrication de pièces industrielles n’est plus une option : c’est un facteur déterminant de compétitivité et de succès à long terme.