Combien coûte la fabrication d’une pièce industrielle ? (Guide prix 2026)

La question du prix revient systématiquement lors de tout projet de production industrielle. Le coût de fabrication d’une pièce industrielle en 2026 varie selon de nombreux paramètres qu’il faut connaître pour budgétiser correctement. Ce guide détaille les fourchettes de prix actuelles et les facteurs qui influencent le montant final. Vous découvrirez également comment optimiser vos dépenses sans compromettre la qualité de vos pièces.

Les facteurs qui déterminent le coût de fabrication d’une pièce industrielle

Plusieurs éléments font varier considérablement le budget nécessaire pour produire une pièce industrielle. Le prix de fabrication d’une pièce industrielle en 2026 repose avant tout sur le matériau choisi et le procédé utilisé. Ces deux facteurs représentent généralement plus de 70% du montant total. Comprendre leur impact permet d’anticiper les dépenses et d’ajuster les spécifications techniques.

Le choix des matériaux et leur impact sur le prix

Le matériau constitue la base du calcul tarifaire pour toute production industrielle. Les métaux ferreux comme l’acier doux restent les plus économiques avec des prix au kilogramme relativement stables. L’aluminium coûte généralement deux à trois fois plus cher que l’acier standard. Les alliages spéciaux comme l’inox ou le titane multiplient rapidement la facture finale.

La fabrication d’une pièce industrielle en plastique coûte souvent moins cher que celle en métal pour les grandes séries. Les thermoplastiques standards comme le polypropylène ou l’ABS offrent des solutions abordables. Les composites techniques ou les plastiques hautes performances atteignent des tarifs comparables aux métaux nobles. Le choix du matériau influence directement la durabilité et la résistance mécanique finale.

Ensuite, la quantité de matière première nécessaire pèse lourd dans le budget global. Une pièce massive en acier coûtera plus cher qu’une pièce creuse de dimensions similaires. Le prix de fabrication d’une pièce industrielle en 2026 augmente aussi selon le taux de chute matière du procédé choisi. Certaines techniques comme l’usinage génèrent jusqu’à 80% de déchets contre moins de 5% pour le moulage.

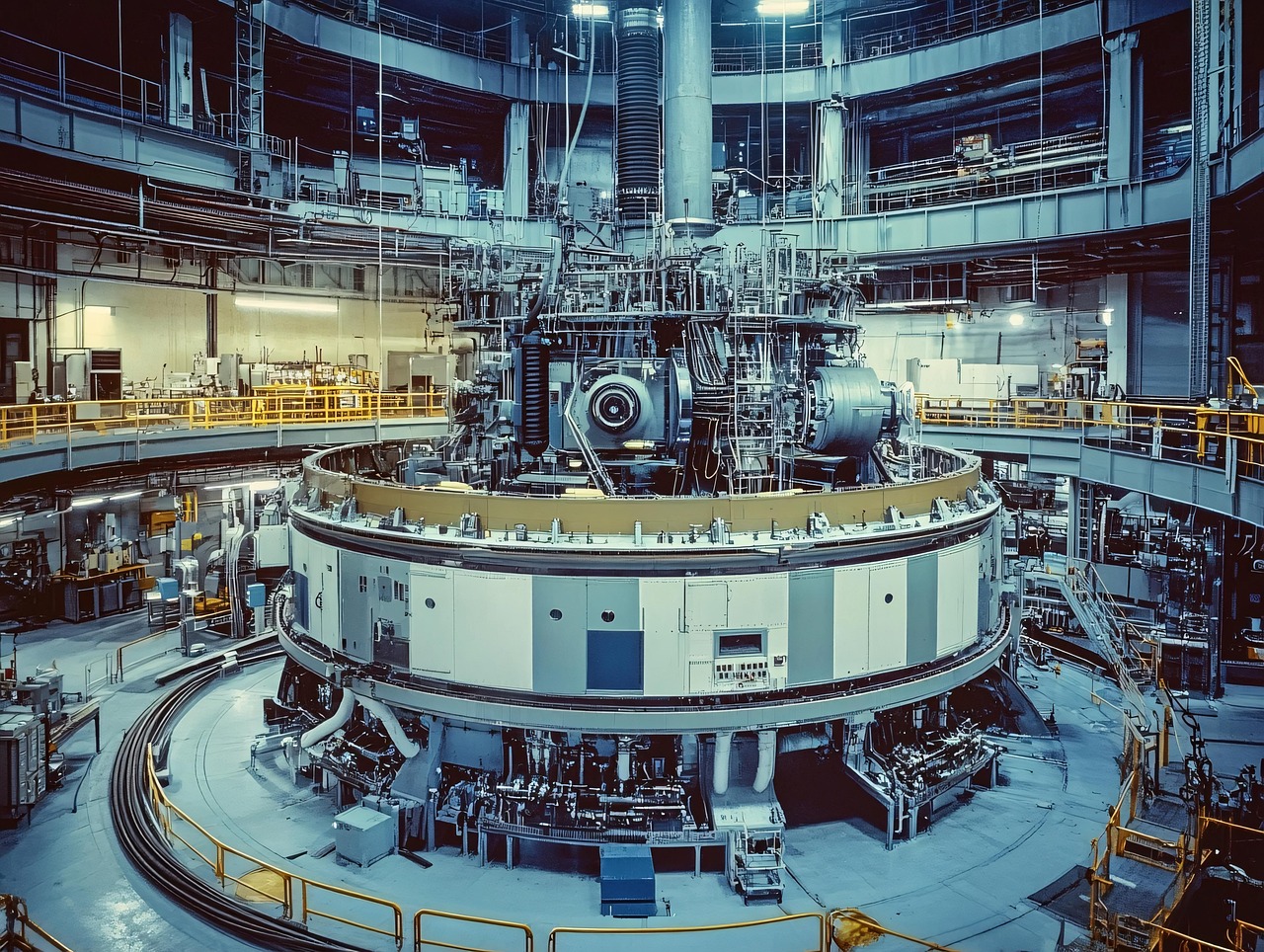

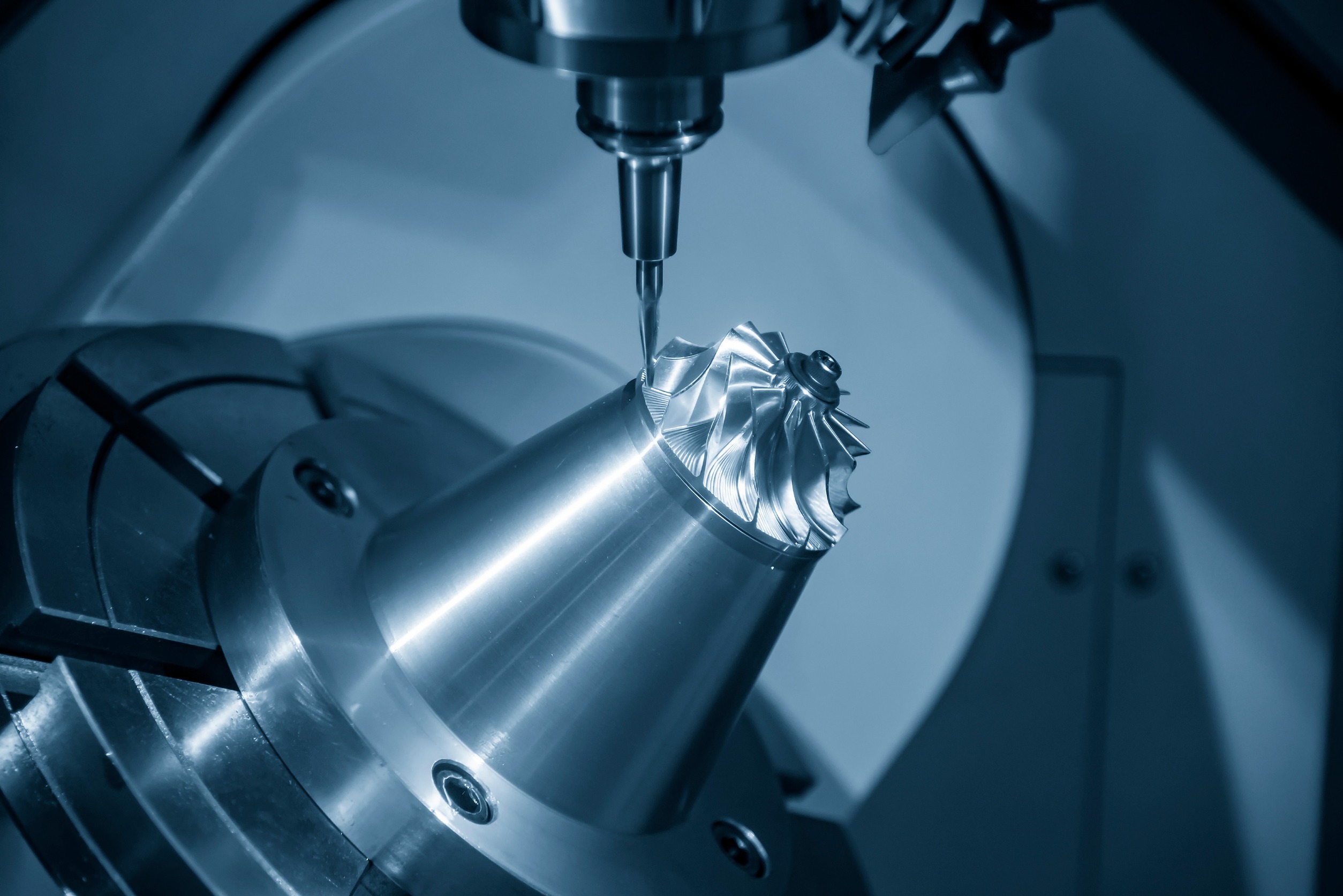

Les procédés de fabrication représentent le second poste de dépense majeur après la matière première. L’usinage CNC convient parfaitement aux pièces complexes en petites séries malgré un coût horaire machine élevé. Le moulage par injection nécessite un investissement initial important, mais devient très rentable dès quelques milliers d’unités. L’impression 3D industrielle offre une alternative intéressante pour les prototypes et les pièces unitaires techniques.

Le volume de production transforme radicalement l’équation économique de tout projet industriel. Le coût de fabrication d’une pièce industrielle en 2026 pour une commande de 10 unités diffère énormément de celui pour 10000 unités. Les frais fixes comme la préparation des machines ou la création des outillages se diluent avec les quantités. Une production de masse permet aussi de négocier des tarifs matière bien plus avantageux.

Combien coûte la fabrication d’une pièce industrielle selon les procédés ?

Les fourchettes tarifaires varient considérablement selon le type de pièce et la méthode de production choisie. Le prix de fabrication d’une pièce industrielle en 2026 s’établit entre quelques centimes pour des composants standards et plusieurs milliers d’euros pour des éléments techniques sophistiqués. Cette section détaille les montants moyens constatés sur le marché français.

Prix pour les pièces simples vs pièces complexes

Les pièces simples de boulonnerie ou de fixation coûtent généralement entre 0,10€ et 2€ l’unité en grandes séries. Ces éléments standards bénéficient d’une production massive qui réduit drastiquement les coûts unitaires. Le coût de fabrication d’une pièce industrielle basique en acier varie surtout selon le diamètre et la longueur. Les vis, écrous et rondelles représentent le segment le plus accessible du marché.

Les pièces techniques de complexité moyenne se situent dans une fourchette de 5€ à 150€ selon les quantités. Cette catégorie inclut les supports mécaniques, les carters, les poulies ou les connecteurs spécifiques. La fabrication d’une pièce industrielle usinée en aluminium pour ce type d’application oscille autour de 30€ à 80€. Le prix augmente significativement avec l’ajout de traitements de surface ou de finitions particulières.

Les pièces haute précision pour l’aéronautique ou le médical atteignent facilement 200€ à 5000€ l’unité. Ces composants exigent des tolérances extrêmement serrées et des contrôles qualité draconiens. Le prix de fabrication d’une pièce industrielle certifiée pour l’aérospatiale inclut aussi les coûts de traçabilité complète. Les matériaux nobles et les procédés spéciaux justifient ces tarifs élevés.

Le procédé d’usinage traditionnel sur tour ou fraiseuse convient aux séries de 1 à 1000 pièces. Le prix horaire machine varie de 45€ à 120€ selon la complexité de l’équipement utilisé. Le coût de fabrication d’une pièce industrielle par usinage se calcule selon le temps de réalisation total. Une pièce nécessitant 2 heures d’usinage coûtera donc entre 90€ et 240€ en coût machine pur.

Le moulage par injection plastique nécessite la création d’un moule dont le prix s’échelonne de 3000€ à 100000€. Cette technique devient rentable à partir de 500 à 1000 pièces selon la complexité. La fabrication d’une pièce industrielle en injection une fois l’amortissement du moule réalisé tombe à quelques euros. Les grandes séries de plusieurs dizaines de milliers d’unités voient leur coût unitaire descendre sous 1€.

L’impression 3D métal ou plastique facture généralement entre 0,50€ et 5€ le centimètre cube de matière. Cette technologie élimine les frais d’outillage, mais reste onéreuse pour les grandes séries. Le prix de fabrication d’une pièce industrielle par fabrication additive convient parfaitement aux prototypes. Le délai de production court compense souvent le surcoût par rapport aux méthodes traditionnelles.

Les coûts annexes s’ajoutent systématiquement au prix de base de la fabrication pure. Les traitements thermiques comme la trempe ou le revenu coûtent entre 5€ et 50€ selon le type. Les traitements de surface tels que l’anodisation, le chromage ou la peinture ajoutent 2€ à 30€ par pièce. Le coût de fabrication d’une pièce industrielle avec finition complète intègre aussi l’ébavurage et le polissage éventuel.

Comment optimiser et réduire vos coûts de fabrication ?

Plusieurs stratégies permettent de diminuer sensiblement le budget nécessaire sans sacrifier la qualité finale. Le prix de fabrication d’une pièce industrielle peut être réduit de 20% à 40% avec une approche méthodique. L’optimisation commence dès la phase de conception et se poursuit dans le choix du partenaire fabricant.

Combien coûte la fabrication d’une pièce industrielle en 2026 avec un partenaire optimisé ?

La conception pour la fabrication réduit drastiquement les coûts en simplifiant les géométries inutilement complexes. La fabrication d’une pièce industrielle optimisée dès la conception peut représenter une économie de 30%. Travailler avec un bureau d’études expérimenté permet d’identifier ces opportunités d’amélioration.

Le regroupement des commandes et les partenariats long terme donnent aussi accès à des tarifs préférentiels significatifs. Les fabricants accordent généralement des remises de 10% à 25% pour les clients fidèles avec des volumes réguliers. Le coût de fabrication d’une pièce industrielle dans le cadre d’un contrat annuel devient bien plus prévisible. Cette approche sécurise aussi les délais de livraison et la disponibilité des capacités de production.

Par ailleurs, le choix du bon fabricant influence directement la rentabilité globale du projet industriel. Privilégier un sous-traitant spécialisé dans votre type de pièce garantit un meilleur rapport qualité-prix. Le prix de fabrication d’une pièce industrielle chez un généraliste versus un spécialiste peut varier de 20%. Vérifier les certifications qualité pertinentes évite les rebuts et les retouches coûteuses.

La standardisation des composants limite la diversité des références à produire et stocker. Utiliser des matériaux et des dimensions standards réduit les coûts d’approvisionnement et de gestion. La fabrication d’une pièce industrielle standard coûte moins cher qu’une version sur-mesure avec des écarts importants. Cette rationalisation simplifie aussi la maintenance et le remplacement des pièces détachées.

Enfin, l’analyse comparative des devis permet d’identifier les meilleures opportunités tarifaires du marché. Consulter trois à cinq fabricants différents révèle souvent des écarts de prix substantiels pour une même pièce. Le prix de fabrication d’une pièce industrielle varie parfois du simple au double selon les sous-traitants. Attention toutefois à ne pas sacrifier la qualité et les délais pour quelques euros d’économie.