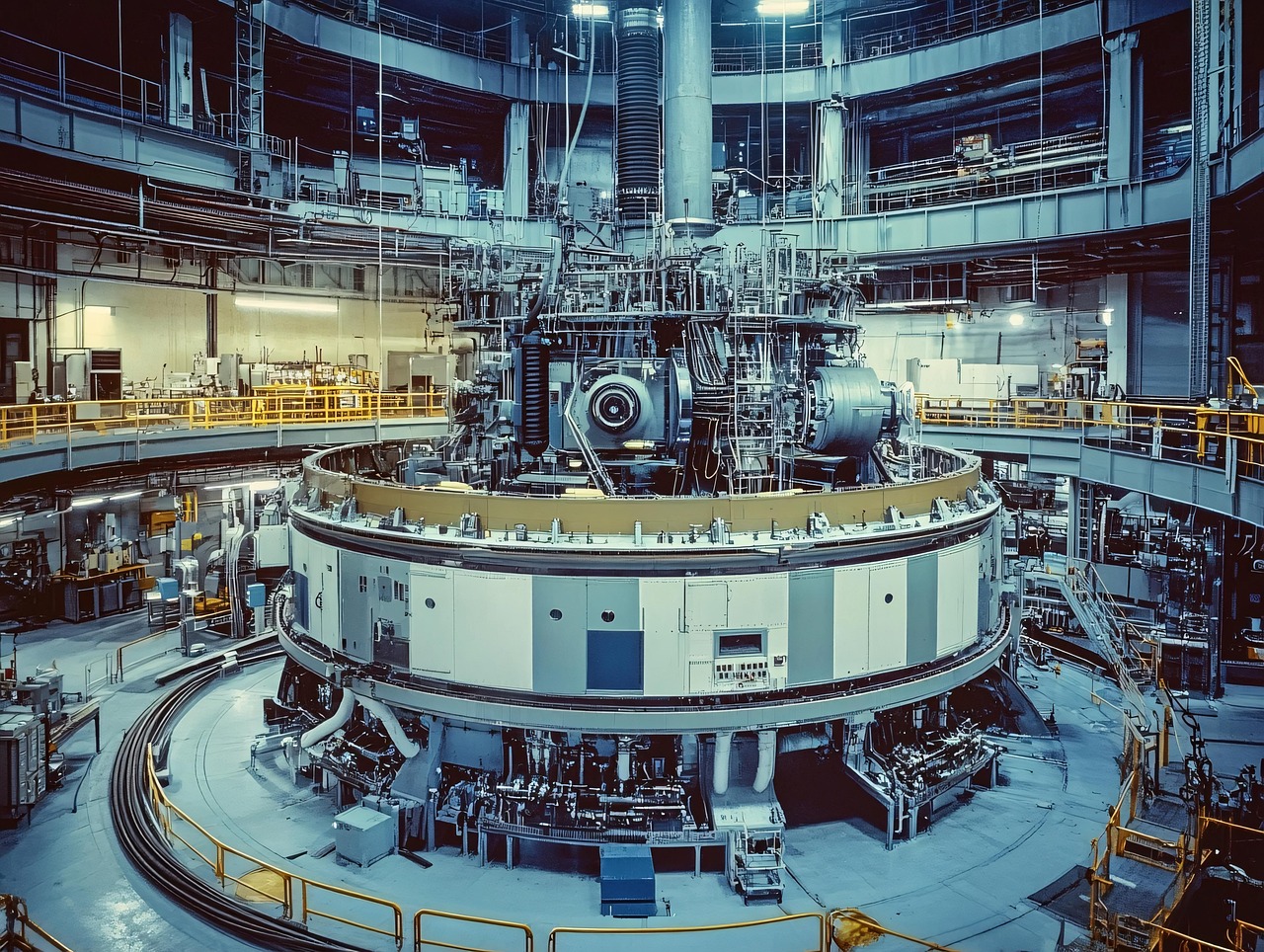

Dans les secteurs où la précision et la fiabilité ne laissent aucune place à l’erreur, comme l’automobile et l’aéronautique, la production de pièces industrielles haute performance est un enjeu majeur. Ces industries exigent des composants capables de résister à des conditions extrêmes, tout en respectant des tolérances micrométriques et des standards de qualité très stricts. La réussite de cette production repose sur une combinaison de technologies avancées, de savoir-faire industriel et d’une rigueur de contrôle irréprochable.

Les exigences spécifiques des secteurs automobile et aéronautique

L’industrie automobile et le secteur aéronautique partagent un même objectif : produire des composants fiables, légers et durables. Cependant, leurs contraintes diffèrent. Dans l’automobile, la production en grande série demande une précision constante et une répétabilité parfaite. Chaque pièce doit être identique, tout en respectant les délais serrés et les exigences de rentabilité.

Dans l’aéronautique, la sécurité et la résistance aux conditions extrêmes sont prioritaires. Les pièces doivent résister aux variations de température, aux vibrations, aux chocs et aux contraintes mécaniques. La traçabilité totale des matériaux et des procédés est obligatoire, car chaque composant peut avoir une incidence directe sur la sécurité des passagers et des équipages.

Dans les deux cas, la production de pièces haute performance repose sur des standards de fabrication précis et des contrôles rigoureux. Les certifications comme ISO 9001, IATF 16949 pour l’automobile et EN 9100 pour l’aéronautique sont souvent indispensables.

La conception et le choix des matériaux

La phase de conception est déterminante dans la performance des pièces industrielles. Avant même la production, les ingénieurs analysent les contraintes mécaniques, thermiques et dynamiques auxquelles la pièce sera soumise. Ils définissent ensuite la géométrie, les tolérances et les traitements nécessaires pour garantir la durabilité du produit.

Le choix des matériaux est un élément clé. L’acier, l’aluminium, le titane, les alliages spéciaux ou les composites sont sélectionnés en fonction de leurs propriétés. Dans l’automobile, on privilégie souvent des matériaux alliant légèreté et résistance à la fatigue, afin de réduire la consommation énergétique. En aéronautique, la priorité est donnée à des matériaux haute performance capables de résister à la chaleur et à la corrosion, tout en maintenant un poids minimal.

Les fabricants travaillent en étroite collaboration avec les bureaux d’études pour ajuster chaque détail avant le lancement de la production. Cette collaboration assure une conception optimisée et réduit le risque d’erreur lors de l’usinage.

L’usinage de précision et les technologies de fabrication

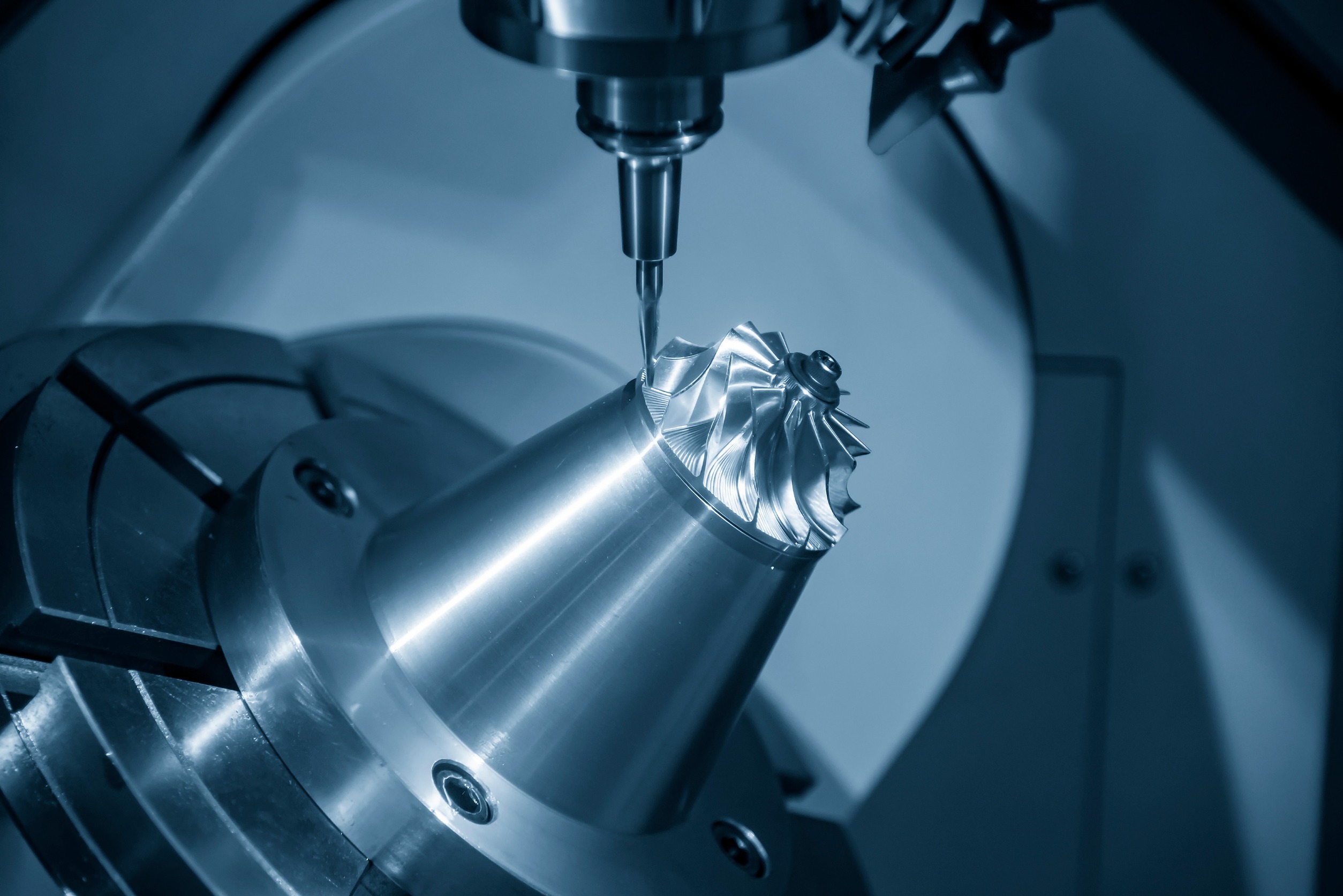

La production de pièces industrielles haute performance repose sur des procédés d’usinage de pointe. Les entreprises spécialisées utilisent des centres d’usinage CNC 5 axes, des tours numériques et des équipements d’électroérosion (EDM) capables de produire des géométries complexes avec une précision inférieure au micron.

L’usinage à grande vitesse (UGV), combiné à la simulation numérique et à la modélisation 3D, permet de réduire les temps de cycle tout en garantissant une qualité de surface exceptionnelle. Les procédés d’usinage hybride, qui combinent fabrication additive et usinage traditionnel, sont également de plus en plus utilisés pour les pièces complexes.

Les fabricants investissent dans la robotisation et la production connectée (Industrie 4.0). Ces technologies permettent une surveillance en temps réel de la production, un contrôle automatique des cotes et une réduction des rebuts. Grâce à ces innovations, les pièces produites présentent une constance dimensionnelle et une traçabilité complète, deux éléments cruciaux pour les secteurs exigeants.

Les traitements thermiques et de surface

Après l’usinage, les pièces sont soumises à différents traitements thermiques et de surface afin d’améliorer leurs performances mécaniques. La trempe, le revenu, la nitruration ou la carburation augmentent la résistance à la fatigue et à l’usure. Ces traitements garantissent une meilleure durabilité, même dans des environnements à fortes contraintes.

Les traitements de surface comme l’anodisation, le chromage dur, le revêtement PVD, la peinture technique ou le grenaillage contribuent à la protection contre la corrosion, la réduction du frottement et l’amélioration de l’aspect esthétique. Chaque traitement est sélectionné selon les spécificités du secteur et la fonction de la pièce.

Le contrôle qualité et la traçabilité totale

La qualité est le cœur de la production de pièces industrielles haute performance. Chaque étape de fabrication fait l’objet de contrôles précis, depuis la réception des matières premières jusqu’à l’expédition finale. Des systèmes de métrologie 3D, des scanners optiques et des appareils de mesure laser garantissent une conformité parfaite aux plans.

Dans l’aéronautique notamment, chaque lot de production est accompagné d’un dossier de traçabilité complet, répertoriant les certificats matière, les paramètres d’usinage, les traitements et les contrôles effectués. Cette transparence est indispensable pour garantir la sécurité et la conformité réglementaire.

Le zéro défaut est une exigence absolue. En cas de non-conformité, les fabricants doivent être capables d’identifier immédiatement l’origine du problème et de corriger le processus. Les entreprises les plus performantes intègrent des systèmes de qualité en ligne qui détectent les écarts en temps réel, évitant ainsi les pertes de production.

L’importance de la recherche et de l’innovation

Pour répondre aux exigences croissantes des industries automobile et aéronautique, la recherche et le développement (R&D) jouent un rôle central. Les fabricants de pièces industrielles innovent constamment pour améliorer les performances mécaniques, réduire les coûts et optimiser les procédés.

L’introduction de nouvelles technologies, comme la fabrication additive métallique, permet aujourd’hui de concevoir des formes impossibles à réaliser avec les méthodes traditionnelles. Ces innovations ouvrent la voie à des composants plus légers, plus résistants et plus efficaces.

De plus, la tendance vers des matériaux écoconçus et des procédés de production à faible empreinte carbone s’impose progressivement. Les acteurs de ces secteurs investissent dans des solutions plus durables, sans compromis sur la qualité ou la performance.

Les critères de choix d’un fabricant de pièces haute performance

Sélectionner le bon partenaire industriel est une étape décisive. Un fabricant fiable doit posséder une expertise reconnue, un parc machines moderne et des certifications adaptées au secteur visé. Il doit également être capable de gérer la production de A à Z, de la conception à la livraison.

La communication technique entre le client et le fabricant est primordiale. Une bonne compréhension des besoins, des contraintes et des délais garantit un résultat conforme aux attentes. La réactivité et la capacité d’adaptation sont aussi des critères essentiels, surtout dans des environnements industriels où les exigences évoluent rapidement.

Une production au service de la performance industrielle

La production de pièces industrielles haute performance représente bien plus qu’un simple processus technique : c’est un engagement global en faveur de la précision, de la durabilité et de la fiabilité.

Dans des secteurs aussi exigeants que l’automobile et l’aéronautique, chaque pièce est un élément stratégique de la performance globale. En alliant innovation technologique, savoir-faire d’usinage et rigueur qualité, les fabricants contribuent directement à l’efficacité, à la sécurité et à la compétitivité des entreprises qu’ils accompagnent.

La réussite d’un projet industriel repose ainsi sur la collaboration entre ingénierie, production et contrôle qualité, autour d’un objectif commun : fabriquer des pièces d’excellence capables de répondre aux plus hautes exigences de l’industrie mondiale.