Dans un contexte industriel où la personnalisation, la réactivité et la qualité sont devenues des impératifs, la fabrication de pièces mécaniques sur plan client s’impose comme une solution incontournable. Qu’il s’agisse d’un prototype, d’une pièce unitaire ou d’une production en petite série, cette approche permet de répondre avec précision aux exigences techniques des entreprises, tout en assurant un haut niveau de performance, de fiabilité et de traçabilité.

Qu’est-ce qu’une pièce mécanique sur plan client

Une pièce mécanique sur plan client est une pièce fabriquée sur la base d’un dessin technique fourni par le client. Ce plan indique toutes les caractéristiques nécessaires à la production : dimensions, tolérances, matériaux, traitements thermiques ou de surface et exigences fonctionnelles. Le prestataire industriel s’appuie sur ces informations pour produire une pièce parfaitement conforme aux attentes du donneur d’ordre.

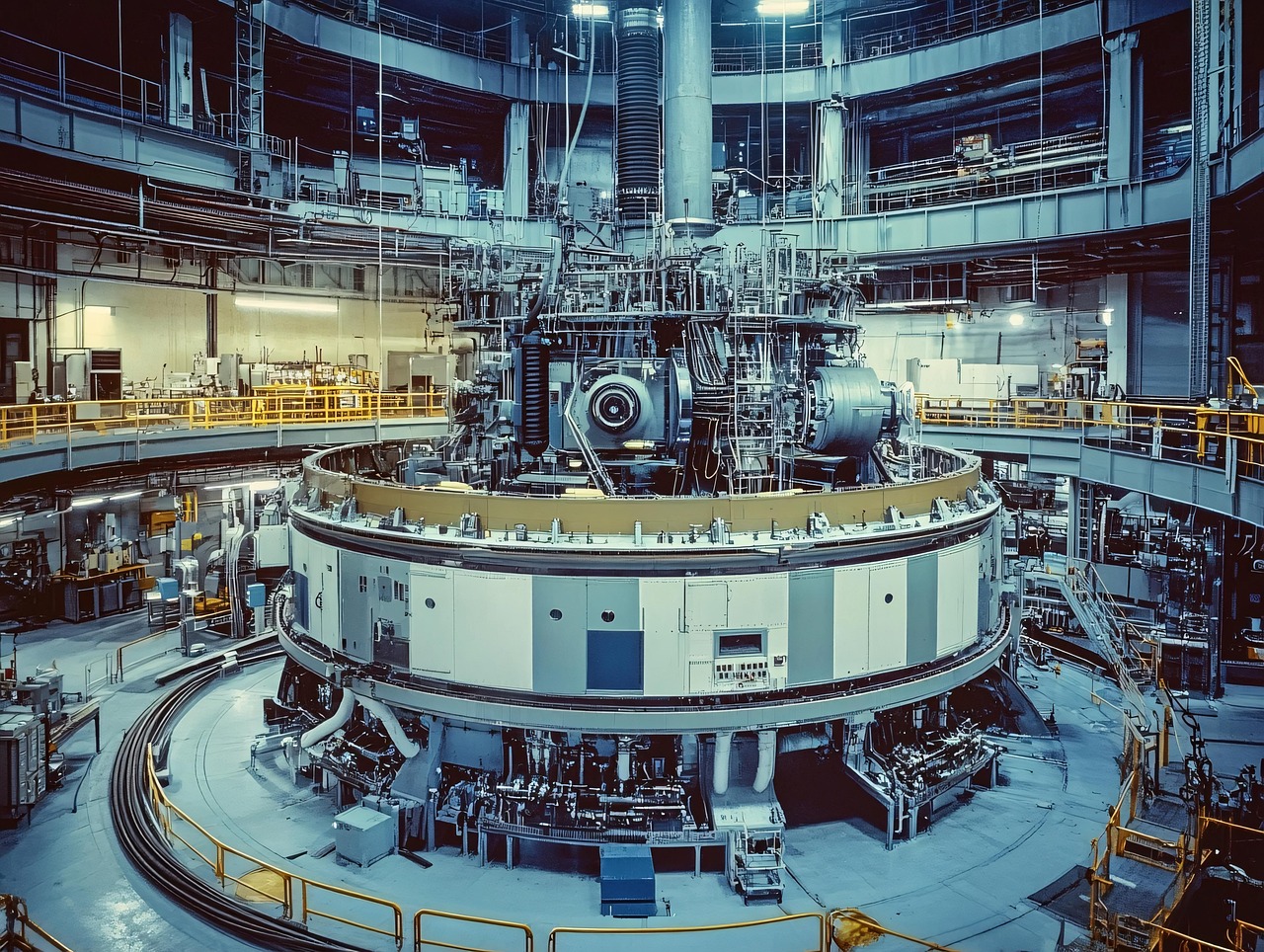

Ce type de fabrication concerne de nombreux secteurs : aéronautique, automobile, énergie, défense, médical ou industrie mécanique générale. Dans chacun de ces domaines, les pièces doivent respecter des normes de précision strictes et garantir une fiabilité absolue, surtout lorsqu’elles sont intégrées à des ensembles critiques.

L’un des grands avantages de la fabrication sur plan client est la flexibilité. Elle permet de produire des pièces uniques, des petites séries ou des prototypes, sans dépendre d’un catalogue standard. Cette personnalisation totale assure une compatibilité parfaite entre la pièce produite et le système dans lequel elle s’intègre.

L’étude du plan et l’analyse de faisabilité

Tout commence par la réception du plan client. L’entreprise en charge de la fabrication étudie les dessins techniques, les cotations, les tolérances, les matériaux choisis et les contraintes fonctionnelles. Cette étape de pré-étude est cruciale, car elle permet de valider la faisabilité du projet.

Le prestataire identifie les points techniques sensibles : épaisseurs trop fines, rayons d’usinage impossibles, zones fragiles ou traitements inadaptés. Il peut alors proposer des ajustements pour faciliter la production tout en respectant les exigences du client. Cette phase d’échange est essentielle pour éviter les erreurs de conception, réduire les coûts et garantir la réussite du projet.

Approvisionnement des matériaux

Une fois la faisabilité confirmée, le fabricant procède à l’approvisionnement du matériau brut. Ce dernier doit répondre à des critères précis de résistance, de densité, de conductivité ou de durabilité selon le type de pièce à réaliser. Les matériaux les plus utilisés sont l’acier, l’aluminium, l’inox, le titane ou encore les alliages spéciaux.

Chaque lot de matière doit être traçable et accompagné de certificats conformes aux normes industrielles (ISO, EN, ASTM). Cette rigueur garantit que chaque pièce mécanique fabriquée respecte les standards de qualité et de sécurité exigés par les différents secteurs d’activité.

L’usinage et la fabrication

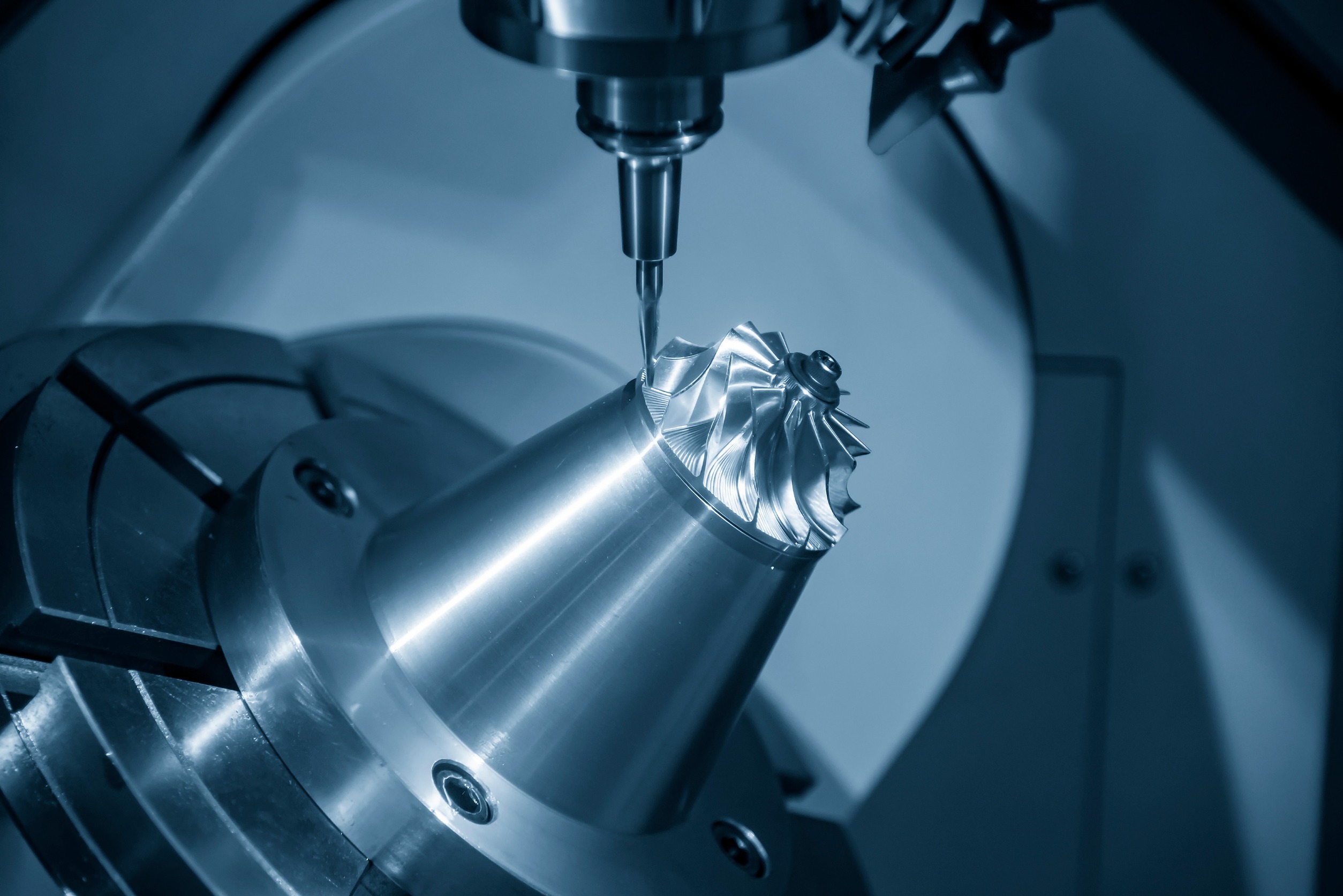

Le cœur du processus réside dans l’usinage. Selon la complexité de la pièce, plusieurs techniques peuvent être combinées : tournage, fraisage, rectification, alésage, électroérosion ou perçage de précision.

Les ateliers modernes utilisent des centres d’usinage CNC 3 à 5 axes, permettant une grande précision et une répétabilité parfaite. Le contrôle permanent des cotes pendant l’usinage assure une conformité totale avec le plan client. Les opérateurs, techniciens et ingénieurs travaillent en coordination pour optimiser chaque étape de la production.

Le respect des tolérances dimensionnelles et géométriques est primordial. Dans les secteurs exigeants comme l’aéronautique ou le médical, le moindre écart peut compromettre l’assemblage ou la performance du système complet.

Traitements de surface et finitions

Une fois la pièce usinée, place aux traitements de surface. Ces opérations améliorent la résistance à la corrosion, l’usure, la dureté ou l’apparence esthétique. Parmi les procédés les plus utilisés, on retrouve l’anodisation, la nitruration, le chromage dur, le grenaillage, la peinture industrielle ou encore le revêtement anti-friction.

Les traitements thermiques, comme la trempe ou le revenu, peuvent également être appliqués pour renforcer les propriétés mécaniques. Chaque finition est choisie selon la fonction de la pièce et les contraintes de son environnement d’utilisation.

Contrôle qualité et validation

Avant toute expédition, chaque pièce mécanique est soumise à un contrôle qualité rigoureux. Les mesures sont effectuées à l’aide de machines tridimensionnelles (CMM) et d’instruments de métrologie haute précision. Des tests non destructifs peuvent aussi être réalisés, notamment pour détecter d’éventuelles fissures ou porosités internes.

Un rapport de conformité accompagne chaque commande, détaillant les contrôles réalisés, les certificats matière et les résultats obtenus. Cette traçabilité complète est indispensable, surtout pour les industries réglementées. Le contrôle qualité garantit au client que la pièce répond en tous points à ses exigences et peut être intégrée immédiatement dans la production.

Emballage, logistique et livraison

Une fois la pièce validée, elle est soigneusement emballée pour éviter toute détérioration pendant le transport. Des protections spécifiques sont utilisées pour préserver les surfaces usinées ou traitées. Le prestataire gère la logistique et la livraison selon le planning convenu, en assurant un suivi complet jusqu’à la réception finale.

La gestion logistique est souvent un point fort des fabricants expérimentés. Elle permet d’éviter les retards, de coordonner les flux de production et d’assurer la continuité d’approvisionnement pour les clients industriels.

Les avantages d’une fabrication sur plan client

Faire appel à un spécialiste de la fabrication de pièces mécaniques sur plan client présente de nombreux atouts.

D’abord, la réduction des délais : en maîtrisant l’ensemble de la chaîne de production, le prestataire optimise les temps de fabrication et de livraison. Ensuite, la qualité et la conformité : chaque pièce est produite selon des standards précis, garantissant un résultat fiable et durable.

Ce type de prestation permet aussi une optimisation des coûts. En confiant la fabrication complète à un seul partenaire, l’entreprise évite les intermédiaires et bénéficie d’un meilleur contrôle budgétaire. Enfin, la flexibilité est un avantage majeur : qu’il s’agisse d’une pièce unitaire, d’un prototype ou d’une petite série, la fabrication sur plan s’adapte à toutes les demandes.

Les critères pour choisir un bon prestataire

Le choix du prestataire industriel est déterminant pour la réussite d’un projet. Il faut d’abord vérifier ses compétences techniques et son équipement : dispose-t-il de centres d’usinage modernes, de moyens de contrôle performants et de personnel qualifié ?

Ensuite, il est important de s’assurer de ses certifications : ISO 9001, EN 9100 (aéronautique), ISO 13485 (médical) selon le secteur concerné. Ces labels garantissent un haut niveau de qualité et de rigueur.

Un bon prestataire doit aussi offrir une gestion complète de la chaîne de production, du devis à la livraison, et être capable de s’adapter aux modifications éventuelles du plan client. La communication et la transparence tout au long du projet sont également des critères essentiels.

Bonnes pratiques pour optimiser sa fabrication

Pour réussir un projet de pièces mécaniques sur plan client, plusieurs bonnes pratiques sont à respecter. Il est recommandé de définir un cahier des charges clair dès le départ, avec toutes les tolérances, matériaux et conditions d’utilisation.

Impliquer le fabricant en amont du projet peut aussi permettre d’optimiser la conception et de réduire les coûts. Le prestataire peut suggérer des améliorations techniques ou des alternatives de matériaux plus adaptées.

Enfin, un suivi qualité en continu et une communication régulière avec le fabricant sont indispensables pour garantir la réussite du projet et anticiper tout ajustement nécessaire.

Une solution stratégique pour l’industrie moderne

La fabrication de pièces mécaniques sur plan client est bien plus qu’un service technique. C’est une approche stratégique qui permet aux entreprises industrielles de gagner en flexibilité, en qualité et en compétitivité.

En confiant la production de leurs pièces à un prestataire expérimenté capable de gérer l’ensemble du processus de A à Z, les industriels bénéficient d’un accompagnement global, d’une expertise technique et d’une garantie de résultat. Cette maîtrise complète du cycle de production assure des pièces conformes, durables et parfaitement adaptées aux exigences des marchés modernes.