Pièces de rechange industrielles – fabrication rapide pour maintien en condition opérationnelle (MCO)

Dans le monde industriel, chaque minute compte. Un arrêt de production, même bref, peut engendrer des pertes considérables et compromettre la fiabilité d’une chaîne entière. Pour éviter ces interruptions coûteuses, le maintien en condition opérationnelle (MCO) est devenu un pilier stratégique. Il vise à assurer la disponibilité, la performance et la sécurité des équipements tout au long de leur cycle de vie.

Au cœur de cette démarche, les pièces de rechange industrielles – fabrication rapide pour maintien en condition opérationnelle (MCO) occupent une place centrale. Les nouvelles technologies permettent désormais de concevoir, produire et livrer des composants essentiels en un temps record.

Les entreprises qui l’adoptent gagnent un avantage concurrentiel considérable. Elles réduisent leurs coûts logistiques, maîtrisent leurs délais et renforcent la fiabilité de leurs équipements. Dans un contexte où les marges de production se resserrent, la rapidité de fabrication devient un facteur décisif de compétitivité.

La fabrication rapide des pièces de rechange industrielles, un atout majeur pour le MCO

Les innovations technologiques ont bouleversé la gestion des pièces industrielles. La fabrication rapide s’impose aujourd’hui comme un pilier du MCO moderne, grâce à des procédés plus souples, plus précis et plus durables.

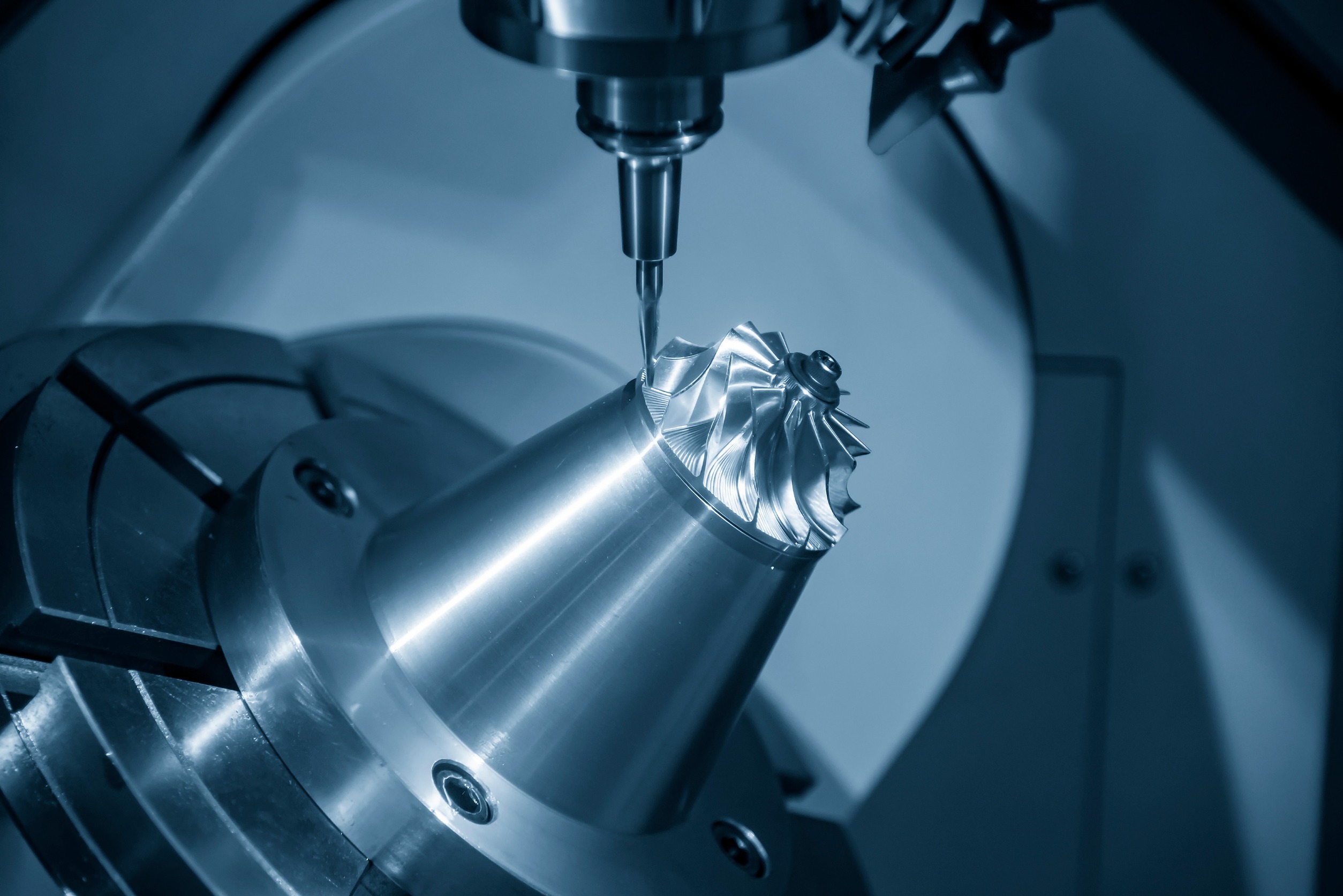

La fabrication rapide de pièces de rechange industrielles repose sur plusieurs procédés avancés. On peut citer entre autres :

- L’impression 3D métallique ou polymère ;

- L’usinage à grande vitesse ;

- Le moulage numérique.

Ces techniques permettent de créer des composants sur mesure directement à partir d’un modèle numérique validé. Il n’est donc plus nécessaire de passer par les moules ou les outillages traditionnels.

Concrètement, lorsqu’un engrenage, un support ou une pièce hydraulique se casse, il est désormais possible d’en produire un équivalent fonctionnel en quelques heures seulement. Cette agilité réduit drastiquement les arrêts de production et préserve la disponibilité des machines.

La fabrication rapide pour maintien en condition opérationnelle (MCO) offre plusieurs bénéfices concrets :

- La diminution des stocks physiques grâce à la production à la demande ;

- La réduction des délais d’approvisionnement, souvent divisés par dix ;

- L’adaptation parfaite des pièces aux besoins spécifiques de chaque équipement ;

- La réduction de la dépendance vis-à-vis des fournisseurs éloignés.

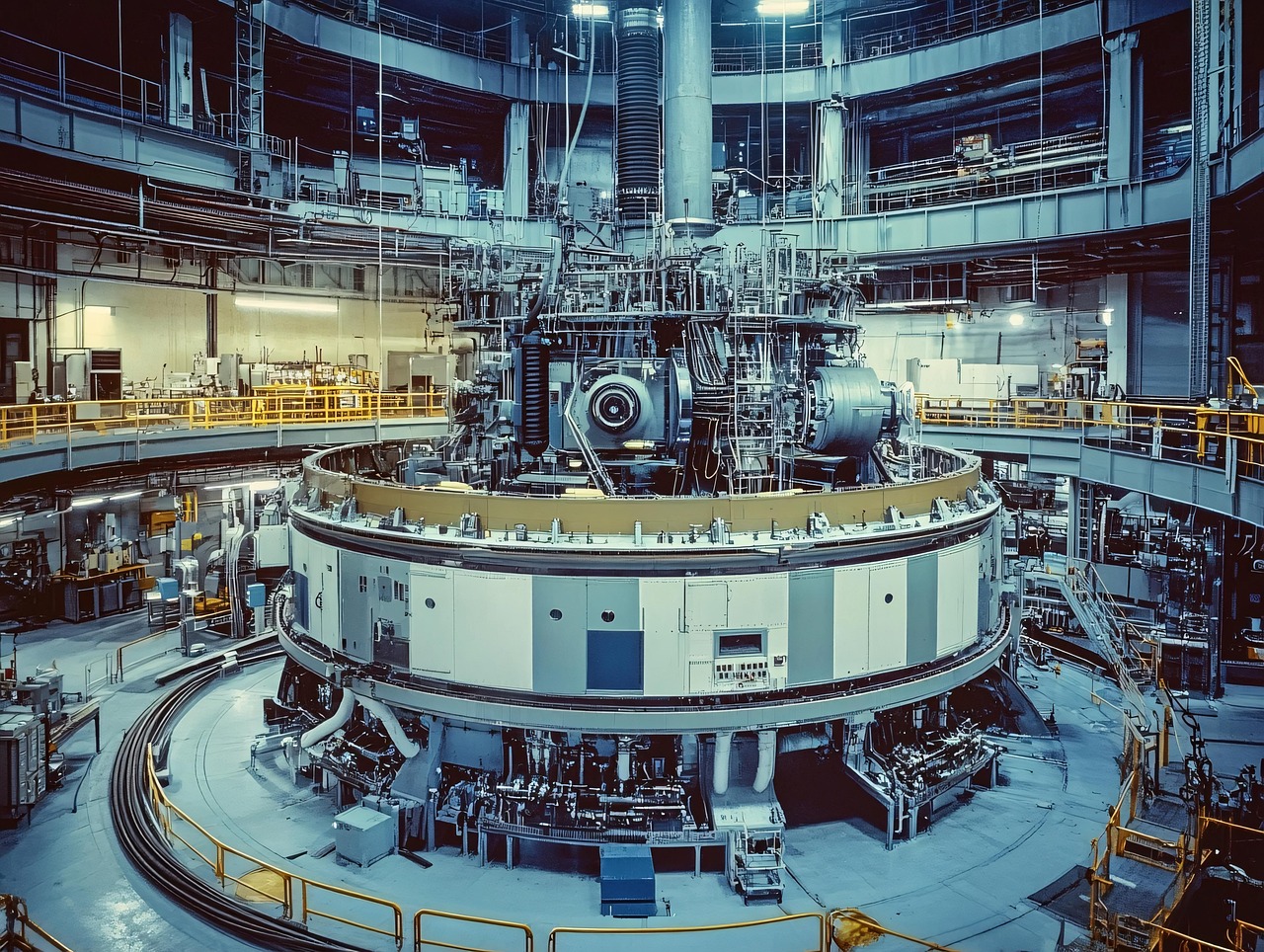

Autrement dit, les entreprises peuvent désormais contrôler leurs ressources avec une flexibilité inédite. Dans l’aéronautique, par exemple, les compagnies impriment sur site des pièces structurelles provisoires pour éviter l’immobilisation d’un appareil. Dans le secteur énergétique, certaines centrales reproduisent localement des joints ou turbines miniaturisées pour sécuriser la production.

Au-delà de la rapidité, la fabrication rapide des pièces industrielles s’intègre dans une logique de maintenance prédictive. Les capteurs installés sur les machines collectent des données sur l’usure, la température ou les vibrations. Ces informations permettent d’anticiper les pannes et de produire à l’avance les pièces nécessaires.

Une usine équipée de systèmes connectés peut identifier la future défaillance d’un moteur, lancer la fabrication d’une pièce de rechange la veille et l’installer avant que la panne ne se produise. Le maintien en condition opérationnelle devient proactif et non plus réactif.

Les leviers d’efficacité pour optimiser le maintien en condition opérationnelle (MCO)

Le MCO ne dépend pas uniquement des capacités de production. Son efficacité repose également sur l’intégration numérique et la coopération entre les différents acteurs de la chaîne industrielle.

L’intégration numérique au service des pièces de rechange industrielles

La transformation numérique bouleverse la manière dont les entreprises conçoivent et produisent les pièces de rechange industrielles – fabrication rapide pour maintien en condition opérationnelle (MCO). Grâce à la digitalisation, le cycle de vie d’une pièce devient entièrement traçable, de la conception à la maintenance.

Les logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) permettent de créer des modèles d’une précision millimétrique. Les ingénieurs peuvent simuler les contraintes mécaniques et tester virtuellement les performances avant la mise en production. Cela réduit les erreurs, accélère la fabrication et renforce la qualité finale.

Dès qu’une pièce est modélisée, le fichier numérique peut être transmis à un centre de production automatisé. La fabrication démarre immédiatement, sans intermédiaire ni perte de temps. Ce flux numérique supprime les ruptures de communication et garantit une cohérence parfaite entre la conception et la production.

Les systèmes de gestion intégrée, ou ERP industriels, jouent aussi un rôle important. Ils synchronisent les données de stock, de commande et de maintenance. Les entreprises savent à tout moment quelles pièces sont disponibles, en fabrication ou en transit. Cela favorise la production à la demande, essentielle pour le maintien en condition opérationnelle.

Par ailleurs, les jumeaux numériques, de plus en plus utilisés, vont encore plus loin. Ils reproduisent virtuellement un équipement complet et permettent de tester différentes configurations sans risque réel. Lorsqu’un problème est détecté sur le jumeau, la solution peut être mise en œuvre immédiatement sur la machine réelle.

Autrement dit, la digitalisation transforme la maintenance en un processus intelligent, intégré et continu. Elle réduit la dépendance à la main-d’œuvre et améliore la précision des interventions. On obtient ainsi un MCO plus efficace, plus économique et plus sûr.

La collaboration entre fabricants et exploitants pour un MCO durable

Le succès du maintien en condition opérationnelle (MCO) repose aussi sur une collaboration solide entre les fabricants, les exploitants et les fournisseurs. La fabrication rapide des pièces de rechange industrielles crée un nouvel écosystème de coopération technique et logistique.

Les fabricants ne se contentent plus de livrer des pièces standardisées. Ils travaillent désormais main dans la main avec les exploitants pour adapter les modèles aux contraintes spécifiques de chaque machine. Les échanges d’informations sont constants : données d’usure, retour d’expérience, ajustement des géométries ou des matériaux.

Un constructeur d’équipements peut transmettre à son partenaire les mesures exactes d’une pièce endommagée. En quelques heures, le modèle 3D est corrigé, validé et imprimé. La pièce s’intègre parfaitement à la machine d’origine, sans modification.

Cette approche collaborative limite les erreurs et les pertes de temps liées aux incompatibilités techniques. Elle ouvre aussi la voie à des innovations partagées, où les fabricants améliorent leurs produits grâce aux retours terrain des exploitants.

Sur le plan environnemental, la fabrication rapide favorise une logique d’économie circulaire. Produire à la demande, c’est éviter la surproduction et réduire les transports inutiles. Certaines industries utilisent même les matériaux issus des pièces usées pour en fabriquer de nouvelles. Ce cycle vertueux s’inscrit pleinement dans les objectifs de développement durable.

Enfin, cette collaboration étroite améliore la prévisibilité du MCO. Les fabricants, informés en temps réel des taux d’usure ou des incidents, peuvent anticiper la fabrication des prochaines pièces. Les exploitants, de leur côté, bénéficient d’un service plus fluide et plus fiable.

Plus simplement, la fabrication rapide pour maintien en condition opérationnelle ne se limite plus à produire vite. Elle devient un partenariat global où chaque acteur contribue à la performance durable de l’ensemble du système industriel.

L’avenir du MCO passera donc par une alliance forte entre technologie, réactivité et collaboration. Les entreprises capables d’unir ces trois dimensions assureront leur compétitivité dans la durée.

La fabrication rapide de pièces de rechange industrielles s’impose ainsi comme un maillon essentiel de l’industrie du futur. Elle combine la vitesse, la précision, la durabilité et l’intelligence collective pour maintenir les équipements en parfait état de fonctionnement.

Concrètement, elle redéfinit la maintenance industrielle. Il y a moins d’attente, moins de coûts et plus d’efficacité. Les pièces de rechange industrielles – fabrication rapide pour maintien en condition opérationnelle (MCO) incarnent cette évolution. Elles sont la clé d’une industrie plus résiliente, plus agile et mieux préparée aux défis de demain.