Mais derrière cette apparente simplicité, la fabrication sur mesure exige un haut niveau de savoir-faire technique et une organisation réactive à chaque étape du processus. Découvrez ici les principaux atouts de l’expertise technique et la réactivité opérationnelle dans la fabrication de pièces industrielles sur mesure !

Pourquoi la fabrication sur mesure est-elle devenue indispensable dans l’industrie moderne ?

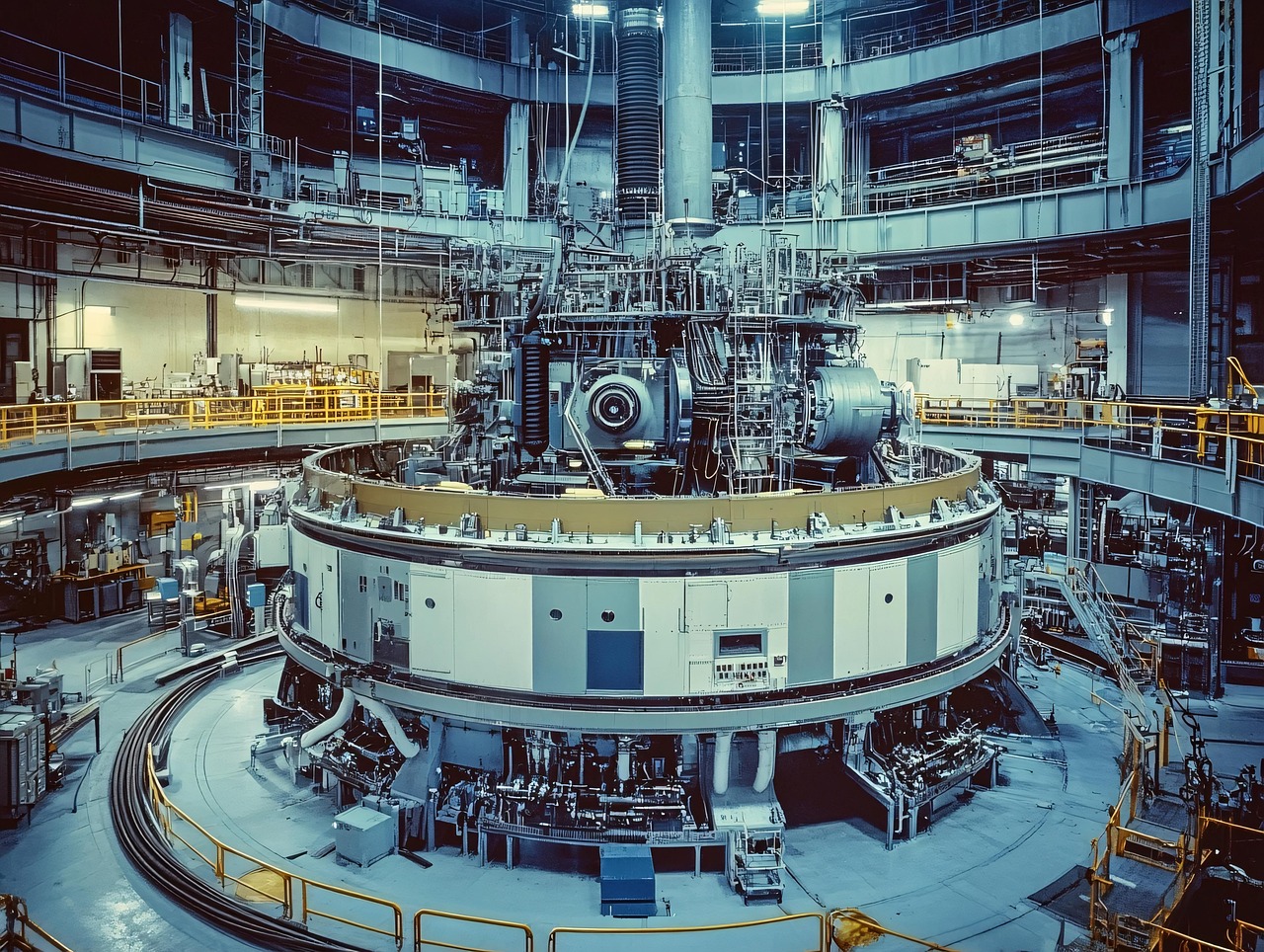

Chaque secteur industriel (automobile, aéronautique, énergie, médicale…) possède ses propres exigences techniques. Les équipements nécessitent des composants adaptés à des contraintes mécaniques, thermiques ou chimiques précises.

Ainsi, les pièces standardisées ne suffisent plus à répondre à ces contraintes. C’est la raison pour laquelle les entreprises font appel à des spécialistes capables de concevoir et de produire des pièces sur mesure parfaitement adaptées à leur environnement de production.

En premier, la fabrication sur mesure permet de créer des pièces qui respectent exactement les tolérances, dimensions et matériaux requis. Dans l’aéronautique par exemple, une pièce usinée au micron près peut faire la différence entre un fonctionnement optimal et une défaillance coûteuse.

En outre, contrairement aux idées reçues, la fabrication sur mesure n’est pas toujours plus chère. Bien qu’elle puisse nécessiter un investissement initial supérieur, elle réduit les coûts de maintenance à long terme, les arrêts de production et les remplacements prématurés. Une pièce parfaitement adaptée a une durée de vie plus longue et optimise les performances de l’équipement.

Cela représente un réel avantage pour l’entreprise. Par ailleurs, les industriels cherchent également à innover. La conception sur mesure permet de tester de nouvelles formes, d’intégrer des matériaux innovants ou d’améliorer la performance énergétique des machines. C’est un véritable accélérateur de progrès technologique dans les processus de conception.

L’expertise technique comme socle de la production sur mesure

La réussite d’un projet de fabrication sur mesure repose avant tout sur l’expertise des équipes impliquées. Ce savoir-faire s’exprime à travers plusieurs dimensions qui sont la compréhension des besoins, la maîtrise des outils de conception et la qualité de la production.

Compréhension du besoin et accompagnement client

Avant toute phase de fabrication, les professionnels réalisent une analyse approfondie des besoins du client. Cette étape importante permet de traduire les contraintes (fonctionnement, environnement, durée de vie attendue) en un cahier de charges précis.

Dans ce contexte, les entreprises jouent souvent un rôle de conseiller technique en proposant des améliorations sur le design, le choix des matériaux ou les procédés de fabrication les plus adaptés. L’expertise technique permet aux entreprises de comprendre en profondeur les besoins de leurs clients et de les accompagner de manière ciblée.

Conception et modélisation assistée par ordinateur

Grâce aux logiciels de CAO (Conception assistée par Ordinateur) et de FAO (Fabrication Assistée par Ordinateur), les techniciens peuvent créer des modèles 3D détaillés et anticiper les contraintes de production. Cette phase numérique, conduite par des experts, assure une grande précision et limite les erreurs avant le lancement de la fabrication proprement dite.

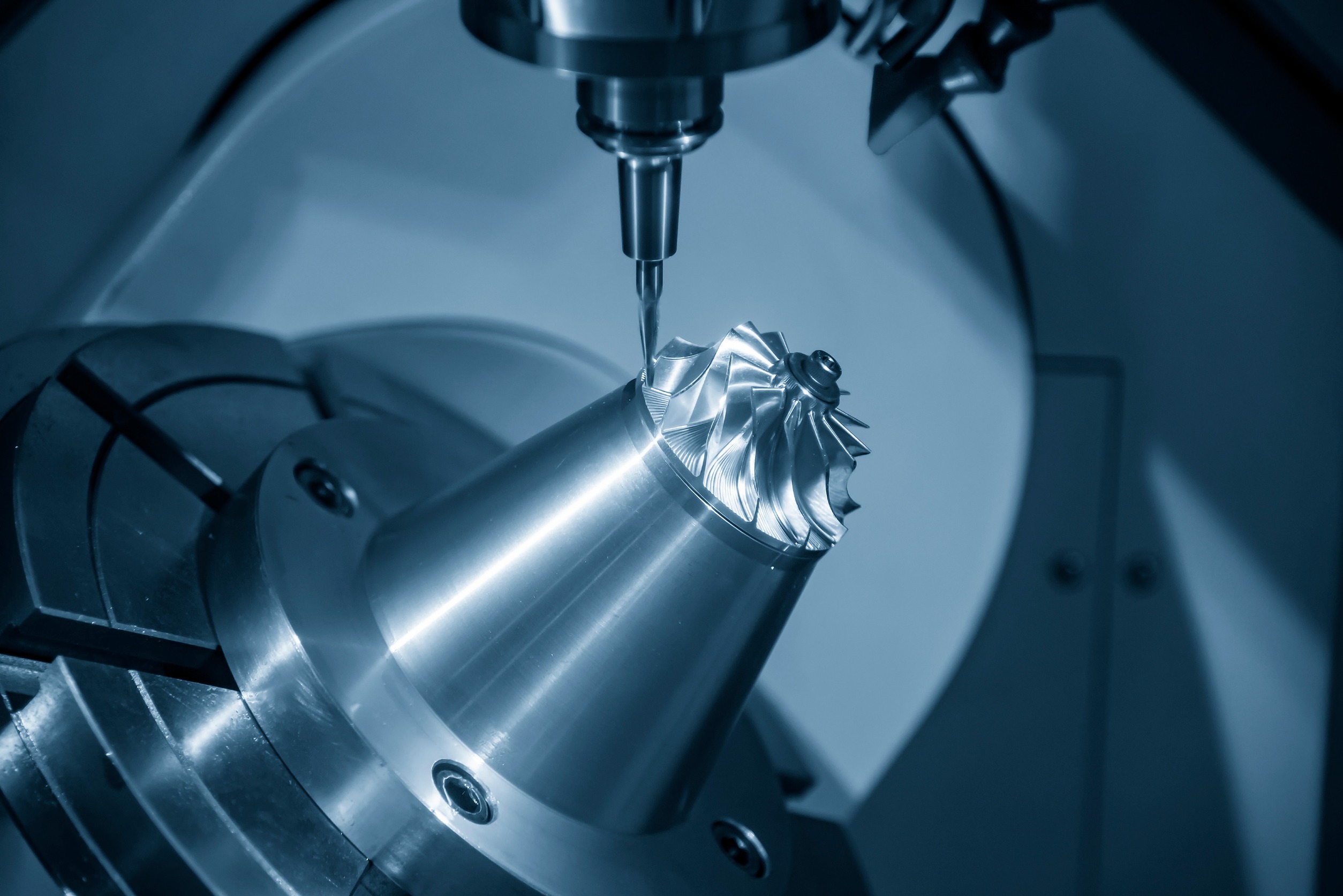

Maîtrise des procédés de fabrication avancés

Les procédés industriels modernes (usinage de haute précision, découpe laser, fonderie, impression 3D métallique, assemblage robotisé, etc.) permettent de produire des pièces sur mesure avec une qualité et une répétabilité remarquables.

L’expertise technique réside dans la capacité à choisir la technologie la plus adaptée en fonction des caractéristiques de la pièce et de son usage. Par ailleurs, chaque pièce produite fait l’objet d’un contrôle qualité rigoureux. Il y a entre autres :

- Une vérification dimensionnelle ;

- Un test de résistance ;

- Des analyses de surface approfondies, etc.

Les entreprises certifiées (ISO 9001, ISO 13485, etc.) garantissent ainsi une traçabilité complète et un niveau de fiabilité conforme aux standards industriels.

La réactivité comme facteur clé de performance industrielle

Outre l’expertise technique, la réactivité est devenue un critère de sélection déterminant pour les industriels, car les délais de production sont de plus en plus courts. Une entreprise à même de répondre vite et bien à une demande urgente peut alors faire toute la différence.

Une organisation agile et flexible

La réactivité repose avant tout sur une organisation interne flexible. Les fabricants les plus performants ont su adapter leur structure pour réduire au maximum les temps d’attente entre chaque étape, de la conception au contrôle qualité en passant par la validation et la production.

Grâce à une gestion optimisée des flux et à une planification numérique des projets, les équipes peuvent passer rapidement une commande à une autre, sans perte de temps ni d’efficacité.

En outre, les logiciels modernes de gestion intégrée (ERP) permettent une coordination fluide entre les services de conception, d’usinage et de logistique. Cette interconnexion garantit une vision en temps réel de l’avancement de chaque commande et facilite la prise de décision rapide en cas d’imprévu.

Des délais réduits grâce à la technologie

Les innovations technologiques ont considérablement transformé la manière de produire des pièces industrielles. En effet, l’utilisation de machines à commande numérique, de robots d’usinage multiaxes ou encore de l’impression 3D permettent de réduire fortement les délais de fabrication tout en augmentant la précision. Par exemple, un prototype qui demandait autrefois plusieurs semaines peut aujourd’hui être produit en quelques jours seulement.

La modélisation numérique (CAO/FAO) joue également un rôle majeur sur cet aspect. Avec une visualisation des produits avant même leur fabrication, les techniciens peuvent corriger immédiatement les erreurs et anticiper les contraintes techniques. Cela évite les allers-retours inutiles et accélère la livraison finale.

Une maintenance et une réparation express

Les pannes ou ruptures de production peuvent coûter très cher dans le secteur industriel. C’est pourquoi la réactivité ne se limite pas à la fabrication initiale. Elle s’étend aussi à la maintenance et à la reproduction de pièces critiques.

Un fabricant expérimenté et organisé est capable d’intervenir en urgence pour concevoir, réparer ou reproduire un composant en un temps record. Il minimise ainsi les arrêts de ligne et les pertes de productivité.

L’alliance entre expertise et réactivité : duo gagnant pour l’industrie

Lorsqu’elles sont combinées, l’expertise technique et la réactivité créent un véritable avantage concurrentiel pour les entreprises industrielles. Ce duo garantit des solutions sur mesure, performantes, fiables et livrées dans des délais optimisés.

D’abord, les fabricants les plus performants ne se contentent pas de produire une pièce. Ils s’inscrivent dans une logique de collaboration à long terme. La communication continue entre le client et le fabricant permet d’ajuster les solutions, d’anticiper les besoins futurs et de renforcer la confiance mutuelle.

Ensuite, dans un contexte de transformation industrielle (industrie 4.0, automatisation, écoconception), la capacité à s’adapter rapidement est primordiale. Les entreprises qui combinent expertise et réactivité peuvent en effet intégrer plus aisément de nouvelles exigences, qu’il s’agisse de normes environnementales, de matériaux innovants ou de processus de production plus durables.

De plus, pour les clients, collaborer avec un fabricant expert et réactif, c’est la garantie de minimiser les risques techniques et les retards, tout en maximisant la performance globale de leurs installations. Cela se traduit directement par un gain de productivité et une meilleure rentabilité.

Enfin, il convient de souligner que la fabrication de pièces sur mesure pour l’industrie ne se limite pas à une adaptation technique. Il s’agit d’une stratégie générale de performance. Allier expertise et réactivité, c’est donc offrir à chaque client une solution personnalisée, fiable et compétitive, capable de répondre aux défis d’un monde industriel en pleine mutation.